Současný rozmach bezpilotních letounů, nejčastěji kvadrikoptér, se nejspíše nevyhne žádnému průmyslovému odvětví. A zatímco v některých případech zůstává reálná použitelnost sporná, tak například kontrola pláště letadla je pro dron úkolem přímo ideálním.

Nízkonákladová aerolinka easyJet plánuje, že by drony mohly výrazně usnadnit a zrychlit takzvaný „A check“ a „B check“. To jsou kontroly stavu a funkčnosti letadla, kterou musí každé letadlo absolvovat po určitém časovém úseku, nebo provozních cyklech. Menší „A“ kontrola se provádí každých 250 provozních hodin a u letadla velikosti Airbus A320 trvá zhruba 30 člověkohodin. Podrobnější kontrola „B“ přijde na řadu jednou za půl roku a trvá podstatně déle, až 140 člověkohodin.

Součástí obou kontrol je podrobná prohlídka pláště letadla, hledají se zejména drobná poškození. U kontroly „A“ zůstává letadlo zaparkované u brány, na „B“ se musí převézt do hangáru. V obou případech se musí inspektoři pomocí plošin, lešení a žebříků dostat ke každému místu povrchu letadla, aby jej mohli dostatečně prohlédnout a výsledek kontroly zanést do protokolu. Je to zdlouhavá a vzhledem k pracovním výškám a podmínkám i nebezpečná práce.

LiDAR Technologie dálkového měření vzdálenosti na základě výpočtu rychlosti odraženého pulsu laserového paprsku od snímaného objektu. |

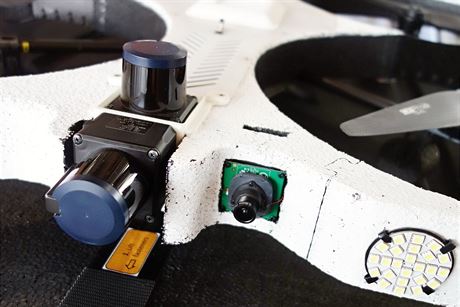

Podle plánu easyJetu by tuto úlohu mohl již tento rok převzít dron. Aktuálně testují prototyp dronu Riser, vyráběný společnostmi BlueBear a Createc. Ten má být být co nejvíce autonomní, pomocí LiDARu zjišťuje svoji polohu v okolním prostoru a dokáže udržovat konstantní odstup od letadla a měřit svoji výšku do země. Zároveň dokáže vytvořit 3D model skenovaného objektu (v tomto případě letadla) a opatřit jej časovým kódem tak, aby bylo později jasné, kde přesně se případná poškození nacházejí.

Vedle výkonného LED světla je tak instalována GoPro kamera, která celý povrch letadla ve vysokém rozlišení nasnímá jako sekvenci fotografií. Podle Yoge Patelové, ředitelky společnosti BlueBear, jsou v obraze patrná poškození již od velikosti 1 mm.

Tyto fotografie jsou z „logu“ dronu opatřeny souřadnicemi, které korespondují s 3D modelem vytvořeným LiDARem. V budoucnu by tyto obrázky měly být předávány v reálném čase okamžitě po nafocení, případně mapovány rovnou na 3D model. Pracovníci údržby si fotografie prohlédnou a jakmile uvidí známky poškození, mohou jej na modelu lokalizovat a vyhodnotit jeho závažnost a navrhnout způsob opravy.

V tuto chvíli ještě musí dron obsluhovat „pilot“, kterému ostatní systémy jen pomáhají (například protikolizní funkce LiDARu), ale v budoucnu by měl být zcela samostatný. Prototyp dronu zatím nedokáže sám vyhodnocovat obraz, pouze odevzdá sekvence indexovaných fotografií. Budoucí verze by však podle tvůrců mohly obsahovat i analýzu obrazu, takže by dron mohl personál na poškozená místa automaticky upozorňovat. V tuto chvíli tedy jde vlastně o rychlejší, pohodlnější a bezpečnější náhradu plošin, lešení a žebříků.

S virtuální realitou může být kabina A320 i v malé kanceláři

Posádka se v konkrétním modelu a konfiguraci letadla, ve kterém bude létat, musí perfektně vyznat, co kde je, musí vědět zcela po paměti. Pro její školení mají aerolinky zpravidla připraveny trenažéry, což jsou části kabin letadel s veškerým vybavením včetně kuchyněk a dalšího zázemí.

Tyto trenažéry jsou nákladné, jejich kapacita omezená a posádky se za nimi musí fyzicky dopravit.

Velmi realistický rozhled po kabině, včetně možnosti se po ní virtuálně pohybovat (při reálné chůzi) nabízí virtuální brýle Oculus Rift. U současné vývojářské verze s Full HD displeji obraz působí hrubě a lehce trhaně, v příští verze se 4K displeji nabídne ještě realističtější pohled.

EasyJet proto chce pro některé druhy tréninků využívat virtuální náhradu takového trenažéru. Fyzicky tak půjde jen o rám s namontovanými několika řadami sedaček a sety brýlí virtuální reality Oculus Rift. Posádka tak může být školena i v běžných učebnách nebo kancelářích. Mimo sedadel sice nedostanou žádnou haptickou odezvu, ale pocit přítomnosti na palubě je velmi reálný a může se tak naučit orientaci a projít částí školení s mnohem nižšími náklady.

Stejnou technologii mají aerolinky využívat i při vývoji a optimalizaci designu a vybavení kabiny. Nové návrhy si firma nechá připravit jako 3D virtuální prostředí a poté si v něm mohou její zástupci vše prohlédnout, promyslet a případně navrhnout úpravy. A my doplňujeme, že při integraci příslušných technologií, například Dassault Systémes 3DExperience, návrhy mohou i virtuálně vyzkoušet, včetně simulované manipulace s objekty.

3D tisk: kopírování interiérových dílů i vylepšení motorů

Problémem aerolinek je vysoká cena a dlouhé dodací lhůty náhradních dílů, u některých se čeká půl roku i déle. U mnoha z nich je tak výhodnější, když si nechají vyrobit jejich repliky. Typicky se vezme originální díl, 3D skenerem z něj vytvoří 3D model a tam, kde to jde, tedy kupříkladu u interiérových prvků, mohou být upraveny podle potřeb a představ aerolinky.

Poté díl vytisknou z PLA plastu na 3D tiskárně a pokud jsou s ním zástupci aerolinky spokojeni, vytvoří na jeho základě formu na vstřikování plastů. Na té jim potom vyrábí finální díly v objednaném množství. Takto vzniklé díly musí projít sérií testů a zkoušek a získat certifikaci pro použití v leteckém průmyslu. Společnost Airline Services Interiors, která tyto náhrady pro easyJet vyrábí, je zároveň autoritou, která certifikaci může vydat.

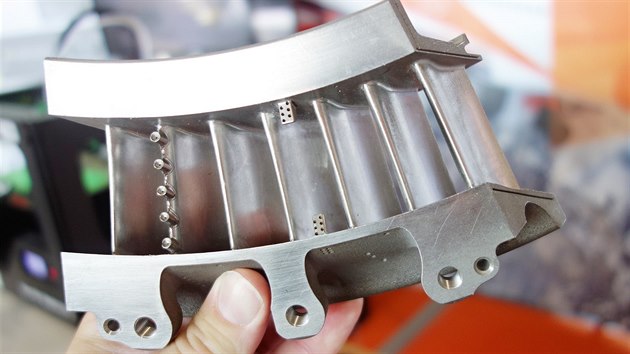

Ačkoli je 3D tisk materiálově nejčastěji pojen s plasty, v leteckém průmyslu se tiskne i z kovu. Stroj není principiálně úplně odlišný od „klasické“ 3D tiskárny na plasty, materiálem jsou však jemné kovové částečky, které jsou taveny a na přesná místa „navařovány“ laserovým paprskem. Takto lze vyrábět mnohem komplikovanější tvary a zejména složité vnitřní konstrukce součástek, než bylo možné klasickým obráběním. Takto si aerolinka chce nechat vyrábět například modifikované „vstřiky“ paliva, které díky promyšlené vnitřní konstrukci šetří palivo, případně zvyšují výkon motoru. 3D tiskem mají vznikat i prvky podvozku a mechanických prvků řízení.

Zajímavostí je, že právě 3D tiskem umí společnost Safrane, která pro aerolinku vývoj a tisk kovových částí zajišťuje, některé mechanicky opotřebené kovové díly i opravovat - na původní součástku se dotisknou obroušené, či uražené hrany.

Cestu redaktorů na easyJet Innovation Day 2015 organizovala společnost easyJet.